许多中国的整车制造厂都怀着将自己产品出口全球的雄心壮志。然而,在面对欧盟和北美这两个最重要市场对安全、质量和排放的三重高标准门槛之时,他们不得不放慢了脚步。

那么,中国的整车制造厂们要如何来提高自身产品的质量便成了问题的关键。

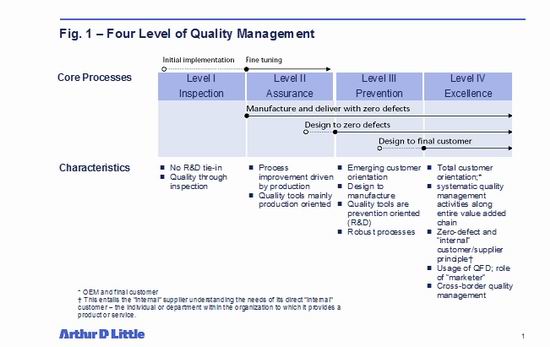

质量管理的四个阶段

质量管理可以分成四个渐进的不同阶段,每一个阶段都有相应的特征和管理要求。

第一阶段:检验

由专门的检验审查部门来负责产品的控制,主要是在生产环节的末尾进行。

第二阶段:保障

使用诸如统计过程控制(SPC)等工具,生产部门对于生产过程及其控制有了更好的理解。在这一阶段,企业开始朝着零缺陷的目标努力。

第三阶段:预防

这个阶段的企业开始尝试从源头上“设计零缺陷”,鼓励职能部门之间的密切交叉合作,尤其是研发和生产部门之间的协调。因此,他们在公司内部进行培训,鼓励员工寻求公司内部交叉性的问题解决方案。企业在设计阶段应用了“设计回顾”“产品失效模式分析(FMEA)”等预防性的质量管理技术来提高产品的质量。

第四阶段:卓越

第四阶段的企业持续的追求尽善尽美,它们的质量管理范围超越“公司内部和外部的边界”。在内部,企业的特征是依靠交叉职能的团队,长远的责任授权,以及贯彻内部顾客和供应商原则。他们在设计阶段十分关注顾客的需求,通过使用质量功能展开(QFD)工具,来系统化评估顾客和生产部门的需求,并将这些需求在实际生产之前转化为产品,服务和流程;在外部,他们同供应商们有着持续和长久的互信关系,他们将原始设备制造商和最终客户都整合到质量管理的活动中,使得彼此的需求能够更好的得到理解和满足。

日本整车厂的经验教训

绝大多数中国的整车制造企业目前还处于第一阶段和第二阶段,而绝大部分日本整车厂和零配件供应商都已经达到了第四阶段。中国企业需要学习和提高的地方还有很多。

日本整车厂在20世纪50年代刚开始进入美国市场的时候也遇到了同样的质量问题。事实上它们的质量完全不过关——丰田公司当时生产的皇冠轿车无法在高速公路持续高速行驶而且发动机容易过热,这使得日本公司不得不暂时退出美国市场。日本人拆卸解剖竞争对手的产品来寻找改进质量的线索,保持售后与顾客的密切接触,并持续不断的改进和提高他们的产品。日本人在六十年代用他们的小型花冠汽车(Corona)以及其后续更小的Corolla车型成功重返美国市场,在其后的四十多年里,日本汽车的市场占有率持续不断的保持增长至今。

今天,日本汽车成了质量的代名词,而且日本汽车已经成功地打入了豪华轿车市场。1989年丰田汽车的雷克萨斯品牌一经推出便从凯迪拉克,奔驰,宝马等老牌豪华汽车品牌手中夺取了不少市场份额。丰田每年在北美要卖出1500万辆汽车,其中60%是在当地生产的。日本汽车也成功地进入了欧洲市场,丰田在英国已经有了一家工厂,2001年另一家新工厂还将在法国投入运营。

理特管理咨询的研究经验表明,中国的整车制造企业需要对自身的质量有一个整体的分析,这包括重新定义质量战略,质量管理组织,资源和流程。

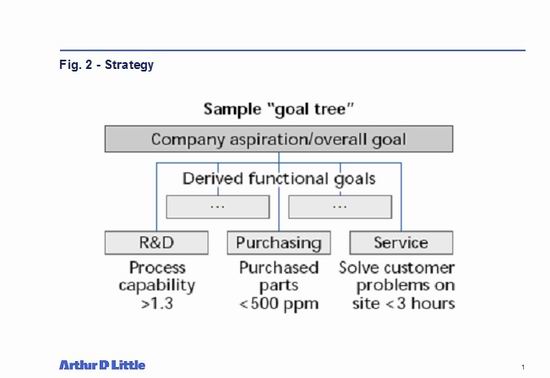

改进的领域——战略

成功的质量管理战略始于对整个商业流程各环节目标的详细定义。最好的企业往往对研发,采购和售后服务等环节倾注了大量的关注。

在研发方面,企业为研发人员设定了新产品生产可行性指标,使得研发人员们不仅要使产品设计满足功能性要求,更要满足生产工艺质量的要求。同时,他们遵循严格的预防性战略来实现这样的目标。这样的预防性战略包括组织内部从需求出发的技能建设,预防性质量保障工具在设计阶段的应用,质量信息系统以及简单有效的防差错技术(Poka-Yoke)工具的应用等等。

高层管理的介入至关重要。例如管理层花一天的时间进行研讨会,为下级供应商的产品开发改进设计目标等活动。这些将有助于在整个企业组织内部推行“质量思维”。

良好的质量管理来自于在各职能部门内部和之间建立积极的内部客户和供应商原则,这将在潜移默化中对员工灌输良好的“质量意识”。

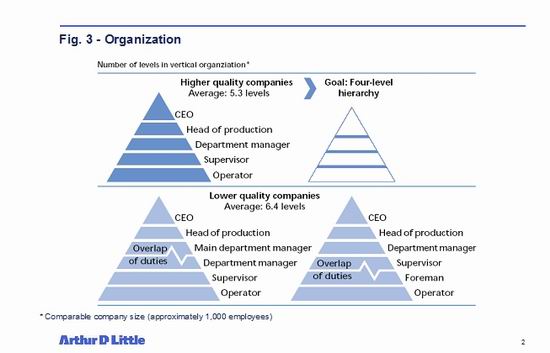

改进的领域——组织架构

在组织架构方面,高质量的企业在生产运作中比他们的竞争对手至少精简一个层级的组织架构。

它们的中高级管理层有着更广泛的控制范围,而他们的下级车间主管的职权范围相对较小而具体。

改进的领域——资源

好的质量管理企业有着精炼的质量管理团队成员。较好的质量管理权利分散和任务分配,以及较少的“幕后检查员”,即雇员被正式分配到生产部门,但实际上仅仅是负责检查工作。

(责任编辑:王岩)